ROLLANT 455/454 UNIWRAP

ROLLANT 455/454 UNIWRAP.

Dane techniczne

| Model | Szerokość (m) | Szerokość pracy DIN (m) | Średnica komory prasowania | System wciągania | Liczba noży |

|---|---|---|---|---|---|

| 455 RC UNIWRAP | 2,10 | 1,90 | 1,25 | ROTO CUT | 25 (0,12,13,25) |

| 454 RC UNIWRAP | 2,10 | 1,90 | 1,25 | ROTO CUT | 25 (0,12,13,25) |

ROLLANT 455 RC UNIWRAP

ROLLANT 454 RC UNIWRAP

- Połączenie prasy z owijarką do balotów o średnicy 1,25–1,35 m

- Szerokość balotów 1,20 m

Podbieracz:

- Szerokość podbierania 2,10 m

- 4 rzędy zębów, sterowanych torem krzywkowym

- Wahliwe koła kopiujące z ogumieniem 16×6.5-8

- Ślimaki doprowadzające z obu stron

Komora cięcia PRO:

- Komora cięcia amortyzowana i opuszczana hydraulicznie w celu eliminacji blokad

- Obsługa na terminalu, sygnał optyczny i akustyczny

Rotor tnący ROTO CUT:

- Rotor tnący z czterema ułożonymi spiralnie rzędami zębów

- 25 noży, indywidualnie zabezpieczonych przed ciałami obcymi

- Hydrauliczne włączanie grup noży (25-13-12-0)

Komora prasowania:

- 16 profilowanych walców stalowych

- Klapa tylna z zaryglowaniem hydraulicznym

- Łożyska walców prasujących, smarowane

MAXIMUM PRESSURE SYSTEM PLUS (MPS PLUS):

- Segment z 3 walcami w tylnej klapie dla dodatkowego ciśnienia prasowania

- Opuszczany hydraulicznie do komory prasowania

- Ciśnienie MPS regulowane na terminalu w zakresie 60–120 barów

- Segment MPS wyłączany zaworem odcinającym

- Wbudowany wskaźnik wypełnienia balotu

Jednostka owijająca:

- W pełni automatyczne sterowanie

- Podwójne ramię owijające z napinaczem folii 750 mm

- Prędkość owijania maks. 36 obr./min dla 6 warstw folii w czasie 23 sekund

- Terminal do bezpośredniego dostępu na stole do owijania

- Opuszczane hydraulicznie zasobniki folii mieszczące 12 rolek rezerwowych

- Kamera PROFI CAM i reflektory oświetlające owijarkę (od roku modelowego 2023)

- Stałe smarowanie łańcuchów

- Wymagania hydrauliczne: load-sensing oraz 1 x JD

- Połączenie prasy z owijarką do balotów o średnicy 1,25–1,35 m

- Szerokość balotów 1,20 m

Podbieracz:

- Szerokość podbierania 2,10 m

- 4 rzędy zębów, sterowanych torem krzywkowym

- Wahliwe koła kopiujące z ogumieniem 16×6.5-8

- Ślimaki doprowadzające z obu stron

Komora cięcia PRO:

- Komora cięcia amortyzowana i opuszczana hydraulicznie w celu eliminacji blokad

- Obsługa na terminalu, sygnał optyczny i akustyczny

Rotor tnący ROTO CUT:

- Rotor tnący z czterema ułożonymi spiralnie rzędami zębów

- 25 noży, indywidualnie zabezpieczonych przed ciałami obcymi

- Hydrauliczne włączanie grup noży (25-13-12-0)

Komora prasowania:

- 16 profilowanych walców stalowych

- Klapa tylna z zaryglowaniem hydraulicznym

- Łożyska walców prasujących, smarowane

Jednostka owijająca:

- W pełni automatyczne sterowanie

- Podwójne ramię owijające z napinaczem folii 750 mm

- Prędkość owijania maks. 36 obr./min dla 6 warstw folii w czasie 23 sekund

- Terminal do bezpośredniego dostępu na stole do owijania

- Opuszczane hydraulicznie zasobniki folii mieszczące 12 rolek rezerwowych

- Kamera PROFI CAM i reflektory oświetlające owijarkę (od roku modelowego 2023)

- Stałe smarowanie łańcuchów

- Wymagania hydrauliczne: load-sensing oraz 1 x JD

- Baloty o wymiarach 1,25–1,35 x 1,20 m

- Łańcuchy napędowe Heavy Duty

- ROTO CUT Heavy Duty

- Opuszczana komora cięcia PRO

- Baloty o wymiarach 1,25–1,35 x 1,20 m

- Łańcuchy napędowe Heavy Duty

- ROTO CUT Heavy Duty

- Opuszczana komora cięcia PRO

Wciąganie

Podbieracz

ROTO CUT Heavy Duty

OPUszczane dno komory + system wczesnego ostrzegania

Zalety:

Podwójny dociskacz rolkowy

Dociska materiał, przyspieszając jego przepływ i aktywnie przenosi go do rotora. Oprócz tego dba o równomierne napełnienie komory prasowania i doskonały kształt okrągłych balotów. Nieduży odstęp pomiędzy podbieraczem a rotorem zapewnia perfekcyjne przekazywanie materiału. Zespół złożony ze ślimaków transportowych i dociskacza rolkowego ułatwia pracę przede wszystkim przy nierównych pokosach zielonki na kiszonkę.

Duże boczne ślimaki

W celu przygotowania duże, boczne ślimaki podają materiał na szerokość komory prasowania. Rezultat: powstają szczególnie mocne strefy zgniotu na krawędziach balotów. Są one wtedy wyjątkowo stabilne. Zaleta: odporność na gwałtowne traktowanie, transport i magazynowanie bez jednoczesnej utraty kształtu.

Błyskawiczna wymiana noży

Kompletną belkę noży można odchylić hydraulicznie z fotela kierowcy. Noże demontowane i montowane są od góry, przy otwartej komorze prasowania.

Hydraulicznie opuszczana podstawa: ROLLANT PRO

Opuszczana podstawa, która aktywnie dopasowuje się do przepływu paszy. Dzięki automatycznemu obniżaniu o maks. 30 mm możliwe jest nieprzerwane wciąganie także nierównych pokosów, przy niezmiennie wysokiej jakości cięcia.

System wczesnego ostrzegania pozwala unikać zatorów

Odchylenie podstawy jest wskazywane na terminalu obsługowym bezpośrednio poprzez sygnał optyczny i akustyczny. Dzięki temu użytkownik może na czas zidentyfikować potencjalny zator i zareagować w odpowiedni sposób – wygodnie z kabiny. W ten sposób można obciążyć prasę aż do granic jej możliwości i eliminować niepotrzebne przestoje.

Ewentualny zator można wygodnie usunąć za pośrednictwem terminala obsługowego, bez konieczności opuszczania kabiny ciągnika. Opuszczana podstawa otwiera się, a rotor przesuwa zakleszczony materiał bezpośrednio do komory prasującej. W przypadku maszyn z rotorem tnącym ciśnienie noży likwiduje się naciśnięciem przycisku przed otwarciem komory cięcia. Po jej zamknięciu noże włączają się samoczynnie.

Napęd

Prasy ROLLANT z serii 400 wyposażono w napęd Heavy Duty. Oznacza to, że przekładnia, łańcuchy napędowe, system cięcia i zabezpieczenia wraz z nożami zostały przewidziane do pracy w najcięższych warunkach, z największymi obciążeniami.

Seria 400 ma zwiększony o 30% moment obrotowy na przekładni głównej. Masywny rotor jest wykonany z podwójnie utwardzanej stali borowej o grubości 8,00. Cztery rzędy zębów zapewniają optymalne przyswajanie paszy. Nakład sił jest stosunkowo niewielki dzięki spiralnemu ułożeniu podwójnych zębów. Wszystko jest chronione solidną ramą. Wzmocnione walce posiadają duże czopy osi. Osiem zespawanych z płaszczem walca wzmocnień zapewnia maksymalną stabilność.

Kanał prasujący+wiązanie

KANAŁ PRASOWANIA

maximum pressure system – mps

wiązanie

W celu uzyskania treściwej kiszonki konieczne jest szybkie formowanie paszy w wysoko zagęszczone baloty. W prasach ROLLANT jest to możliwe dzięki wyjątkowo stabilnym, swobodnie obracającym się walcom ze stali. Są one wyposażone w profil do aktywnego transportu i formują materiał w mocne, stabilne baloty także w wilgotnych warunkach. W nowej serii 400 z nowymi walcami Heavy Duty płaszcz jest jeszcze grubszy, co zapewnia większą trwałość. Oś jest przykręcona śrubami, co pozwala na jej wymianę w razie potrzeby.

Wszystkie łożyska i wałki napędowe są dostosowane do dużej mocy napędu i wysokiej przepustowości.

Cecha szczególna serii 400: blokada pokrywy tylnej odbywa się za pomocą siłowników hydraulicznych, dzięki czemu tylna pokrywa dostosowuje się do wzrastającego nacisku balotu i porusza się wraz z nim.

Rezultat: baloty mogą się swobodnie obracać, a proces prasowania nie zostaje przerwany. Zależnie od zapotrzebowania użytkownik formuje baloty o średnicy od 1,25 do 1,35 m.

Zalety:

Stalowe walce komory prasowania z systemem MPS są gwarantem wykonania odpornych na rozerwanie balotów z mocno sprasowanym rdzeniem. MPS, uchylny segment trzech walców w tylnej pokrywie pras ROLLANT, zapewnia dodatkowy nacisk. W momencie rozpoczęcia formowania balotu trzy walce MPS wchodzą do wnętrza komory prasującej. Coraz większy balot przyciska je ku górze w położeniu krańcowym. Zaleta: dzięki temu balot obraca się od samego początku i jest zagęszczany już od 90 cm. W prasach ROLLANT z serii 400 z MPS PLUS użytkownik może – zależnie od stopnia wilgotności zebranego materiału – wybrać ciśnienie prasowania z kabiny za pomocą terminala COMMUNICATOR II. Dzięki regulacji w zakresie od 60 do 120 można uzyskiwać idealnie sprasowane, wysoko zagęszczone baloty, nawet przy wysokiej prędkości jazdy.

Obsługa komfortowego owijania CLAAS w prasie ROLLANT odbywa się za pomocą elementu obsługowego ISOBUS w kabinie, z której operator może obserwować ten proces podczas jazdy. Po automatycznym rozpoczęciu owijania odpowiednio naprężona siatka jest prowadzona wokół balotu. W celu uzyskania optymalnego naprężenia zależnie od pogody, jakości siatki lub jej zapasu pozostałego na rolce, kierowca może aktywnie ingerować w proces owijania za pośrednictwem terminala CLAAS COMMUNICATOR. Rezultat: idealna stabilność od krawędzi do krawędzi przy każdym rozmiarze balotu. Unikalne jest przy tym automatyczne otwieranie i zamykanie tylnej pokrywy. Otwiera się ona samoczynnie po ukończeniu owijania balotu, który natychmiast przetacza się na podłoże. Funkcję tę można dezaktywować na życzenie użytkownika.

Poza tym: liczbę owinięć można bezpośrednio dopasować do każdego materiału poprzez pulpit obsługowy w kabinie i w ten sposób zawsze spełniać wymagania klienta.

Hamulec siatki

Ruch siatki jest hamowany przez elektromagnetyczny hamulec w pierwszym, gumowym walcu prasy ROLLANT 455 / 454, co zapewnia stałe naprężenie siatki.

Owijanie siatką ROLLATEX

Ten system owijania oszczędza wiele czasu. Owinięcie trwa kilka sekund i przebiega w pełni automatycznie. Zagwarantowane jest przy tym dokładne prowadzenie siatki, jej ciasne przyleganie na całej szerokości i mocne owinięcie krawędzi balotu.

Owijanie folią

ROLLANT 455 UNIWRAP i ROLLANT 454 UNIWRAP mogą opcjonalnie owijać baloty folią zamiast siatki. Folia jest naprężona i ściśle przylega do balotu, co zapewnia niższe zużycie materiału, lepsze uszczelnienie balotów oraz optymalną konserwację zebranego materiału. Efekt: wyższa jakość paszy.

Uniwrap

Dzięki dwóm napinaczom folii 750 mm UNIWRAP owija balot sześcioma warstwami z nakładaniem równym 52% w wyjątkowo krótkim czasie. A dokładniej: w ciągu 23 sekund w przypadku serii 400 i 35 sekund w przypadku serii 300. Owijarka jest tym samym zawsze szybsza niż prasa. Dzięki temu ROLLANT może pracować z pełną wydajnością niezależnie od owijarki. Standardowo folia jest rozciągana o 67%, i z takim naprężeniem okleja się wokół balotów. Aby zredukować zużycie folii, można ją opcjonalnie rozciągać o 82%. Zapas folii wystarcza wtedy na dłużej, co obniża koszty produkcji.

Prawidłowy przeładunek

Kompaktowa budowa zespołu prasy z owijarką UNIWRAP stanowi podstawę szybkiego i bezpiecznego przeładunku balotów. Ich przekazanie z prasy do owijarki w serii 400 zajmuje 12 sekund, zaś w serii 300 – 15 sekund od chwili otwarcia tylnej pokrywy do jej zamknięcia. Boczne blachy centrujące gwarantują doskonałe prowadzenie balotów również na stokach. Stół transportowy przekazuje balot do nachylonego w stronę komory prasującej stołu owijania. W tym miejscu boczne blachy centrujące zapewniają doskonałe prowadzenie balotu na stół owijania pomiędzy cztery duże rolki podporowe.

Odpowiednie ustawienie

Odstawiacz balotów układa je po owinięciu na lewą stronę czołową. Dzieje się tak nie bez powodu: ze względu na to, że w tym miejscu warstwa folii jest najgrubsza, unika się jej uszkodzenia przez ściernisko. Do transportu wystarczy po prostu hydraulicznie podnieść owijarkę, gdyż całkowita długość UNIWRAP nie ulega zmianie podczas jazdy po drogach.

Obsługa

Zalety:

COMMUNICATOR II

s 10

easy on board

Terminal COMMUNICATOR ma kolorowy wyświetlacz 5,7″. Odpowiada to normie ISO-UT, dzięki czemu urządzenia kompatybilne z ISOBUS można wygodnie sterować poprzez COMMUNICATOR II. Rzecz jasna również tutaj przyciski F (funkcyjne) dostosowują się do potrzeb użytkownika.

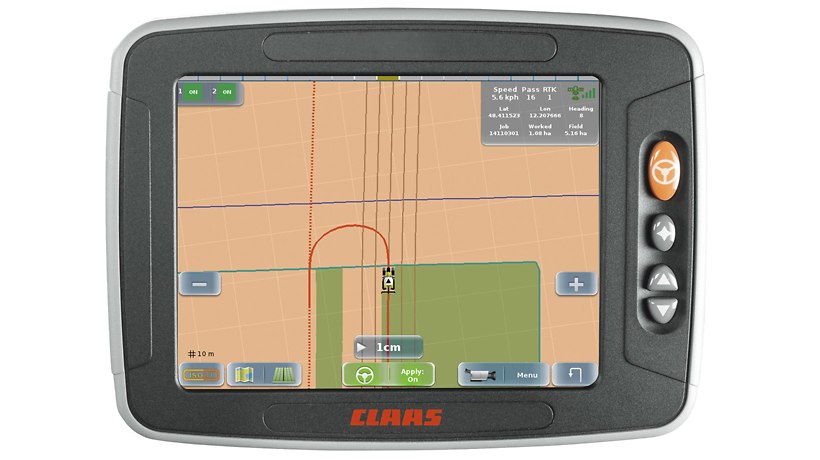

S10 jest terminalem CLAAS dla profesjonalistów. Posiada duży ekran 10,4″ o wysokiej rozdzielczości i bardzo szeroki zakres funkcji. Równolegle do obsługi systemu prowadzenia za pomocą S10 można sterować również funkcjami ISOBUS, a także podłączyć do czterech analogowych kamer, takich jak CLAAS PROFI CAM. Rzecz jasna także i tutaj przyciski F (funkcyjne) dostosowują się do potrzeb użytkownika.

Nowa aplikacja EASY on board umożliwia sterowanie wszystkimi dołączanymi urządzeniami, które są kompatybilne z ISOBUS za pośrednictwem iPada® (od wersji iPad 3®/iPad Air®/ iPada Air 2® z iOS 8®). W celu zapewnienia jeszcze większego komfortu możesz tutaj dostosować przyciski F (funkcyjne) do swoich potrzeb, podobnie jak ma to miejsce w każdym innym terminalu ISOBUS. Obsługa na tablecie jest rzecz jasna nie tylko bardziej wygodna, lecz równie niezawodna. Dostępne złącze USB pozwala na szybkie i bezpieczne zasilanie tabletu podczas długich godzin pracy. Przy obsłudze przez tablet wzrasta przejrzystość w kabinie.